国产先进封装的协同进程,究竟走到了哪一步?

当AI算力浪潮席卷全球,芯片设计的边界正延伸至封装层面。政策层面频频强调要加快关键工艺、装备与工业软件的协同创新,推动核心环节自主可控。

算力需求激增、制程红利趋弱,产业焦点正在从“制程竞速”转向“系统协同”。Chiplet与2.5D/3D先进封装成为算力持续增长的关键路径,而支撑其落地的“跨层协同”,正成为国产先进封装的新命题。

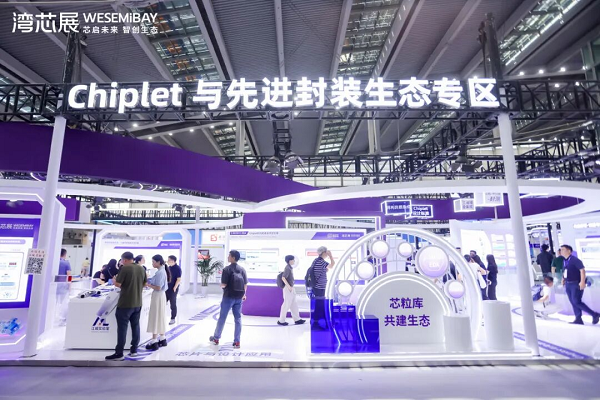

10月的湾区半导体产业生态博览会(湾芯展)让这一趋势集中显现——

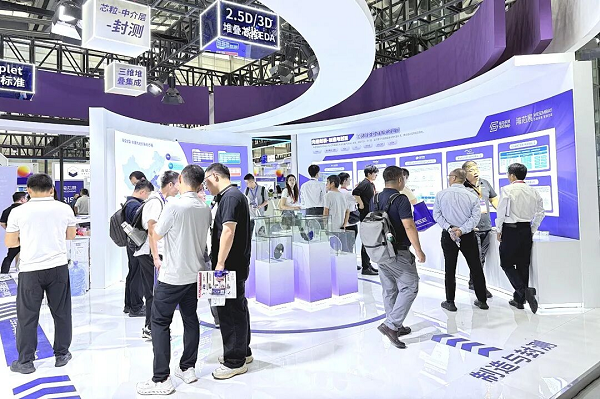

新凯来以示波器与EDA软件突破引发热议,由硅芯科技牵头打造的“Chiplet与先进封装生态专区”,则首次以系统化方式呈现设计、EDA、制造、封测、应用的联动,让国产先进封装的协同雏形在产业层面首次具象化。

从“单点突破”到“系统协同”

湾芯展的热度背后,折射出一个行业共识:先进封装的竞争,正从单环节突破走向全链条协同。

在AI驱动的算力时代,性能的提升已不再取决于单一设备或工艺,芯粒互连、功率分配、热管理、信号完整性等环节相互耦合,设计、EDA、制造、封测必须在同一体系中同步演进。EDA正在成为连接设计与工艺制造的中枢,决定Chiplet与2.5D/3D先进封装能否真正落地。

国际巨头早已展开布局——NVIDIA、AMD、Intel等通过STCO实现系统级优化,竞争焦点已从“谁的设备更先进”,转向“谁协同得更快、更准、更高效”。

对中国而言,这正是一扇战略窗口:我们在制程上受限,但在封装、设计与EDA环节拥有同步起跑的机会。谁能率先建立协同机制,谁就能定义国产先进封装的未来。

展区中的协同样本

在本届湾芯展上,“Chiplet与先进封装生态专区”成为全场最具生态代表性的焦点。展区由硅芯科技牵头策划,不再以单一产品或企业为主,而是以“系统协同”为主线——从芯片设计、EDA工具,到制造封测、科研院校与产业联盟,近30家单位共同构建了一个“可视化的协同体系”。

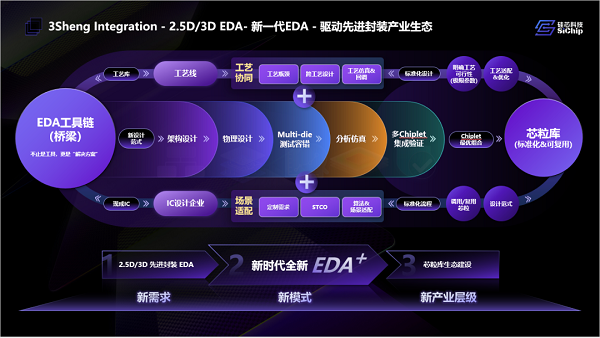

硅芯科技以自研的2.5D/3D堆叠芯片EDA平台,将系统建模、信号/电源/热仿真与封装验证统一在同一数据框架内,实现设计端与制造端的实时协同。

同时,其推动“芯粒库生态”的构建——以标准化接口、可复用模型和跨工艺兼容数据为核心,探索不同厂商Chiplet模块的建模、调用与验证机制,让“芯粒复用”从理念走向原型验证。

这让人第一次清晰看到:从设计到制造封装再到系统应用,国产产业链已具备形成闭环的能力。

从“小闭环”到“大体系”

这一展区的实践,映射出一种可被复制的协同模式。以EDA为桥梁、以芯粒库为载体,“协同”从理念走向实践,从局部验证走向体系化落地。

这种从“单点优化”到“系统共模”的路径,正在促使产业协同从理念雏形走向体系构建:从设计数据到工艺规则的双向贯通,从封装仿真到系统验证的多方协作,一个跨企业、跨工艺、跨学科的协同框架正在形成。

这正是国产先进封装实现自主演进的关键支撑——不仅要能做设备,更要让设计、EDA与制造在协同架构下持续演进;不仅解决一个环节的“卡点”,更要推动全链条的融合与升级。

硅芯科技以协同为路径,让中国先进封装从展区的示范区走向产业的新坐标,也让我们看到国产EDA与封装体系,正从追赶者的角色,迈向定义者的起点。

协同:从共识到生态

协同,正在成为中国先进封装的底层逻辑。

不再只是跨企业的合作模式,而是产业自我进化的内在机制——以协同驱动创新,以体系支撑演进。从设计方法到工艺体系,从工具平台到产业链协同,中国半导体正沿着“协同—共创—共进”的路径,构建起贯通设计、制造与封装的新型产业生态,走出一条区别于传统摩尔定律的新增长曲线。

这场由硅芯科技等国产力量引领的实践,不仅关乎技术的迭代,更关乎产业组织方式的重构与生态重塑。

硅芯科技创始人赵毅接受深圳卫视采访

当协同成为共识,也意味着中国半导体正以自己的方式,重新定义下一阶段的创新秩序与生态格局。